微振超高速机床保护及检测系统使用说明

微振超高速机床保护及检测系统使用说明

一、前言

本软件是一款由东莞市微振科技公司自主研发的领航盾—微振超高速机床保护及检测系统,需要搭配着微振科技自主研发的机床下位机一起使用。领航盾是对机床的工作状态进行实时的监控、检测和数据收集。当发现加工程序出现错误或者人为操作失误,而出现机床发生撞击事故时,领航盾及时响应并发出警报提醒操作员,从而及时让机床停止工作,将撞击伤害降到最低。同时对机床的刀具磨损程度进行检测和分析,当刀具出现严重磨损时,系统提醒操作员更换新刀具,提高机床的工作效率,从而为企业带来更大的经济效益!

二、软硬件准备

2.1 硬件准备

连接方式一(网口+usb):

将防撞保护主机、振动传感器、通讯网线、USB通讯线等正确安装到机床上,通电,确认机床电脑主机有左下图的端口 :USB-SERIAL CH340 ,同时确认本地连接的IPV4地址和IPv4的子网编码和机床下位机设置的一样。

连接方式二(网口):

将防撞保护主机、振动传感器、通讯网线、USB通讯线等正确安装到机床通电,确保机床电脑主机网口连接机床下位机通讯网口处。同时确保本地连接的IPV4地址和IPv4的子网编码和机床下位机设置的一样。

2.2 软件准备

2.2.1 软件要求

客户端: Windows 7及以上

2.2.2 软件图示专有名词说明

●加工状态说明:

软件场景的编号对应加工状态含义

| 场景编号 | 场景名称 | 机床加工模式 | 默认含义 |

|---|---|---|---|

| #0 | 快速移动 | G00 | 机床的快速移动场景 |

| #1 | 切削加工 | G01\G02\G03 | 机床的切削加工状态场景 |

| #2 | 停止保护 | G04\M06\M00 | 机床的停止加工的场景 |

| #3 | 特殊加工 | G01\G02\G03 | 机床的切削加工状态场景 |

具体以实际情况为准。

●报警:

在场景设置内设置具体数值为报警值,探测器探测的实时数据超过报警值就报警并向机床发送急停信号。

● 探测类型:

根据实际情况选择,不同探测器的探测维度不同。

本软件提供默认以下探测类型,具体如下表所示

| 探测类型 | 说明 |

|---|---|

| X光谱 | 系统对于振动传感器的X光谱探测 |

| Y光谱 | 系统对于振动传感器的Y光谱探测 |

| Z光谱 | 系统对于振动传感器的Z光谱探测 |

| 纯光谱 | 系统对于振动传感器的纯光谱探测 |

| 电流CH1 | 系统对于电流传感器检测电流值探测 |

| 横-纵-垂直-3向 | 系统对于振动传感器的3向综合加速度探测 |

| 横向 | 系统对于振动传感器的横向加速度探测 |

| 纵向 | 系统对于振动传感器的纵向加速度探测 |

| 垂直向 | 系统对于振动传感器的垂直向加速度探测 |

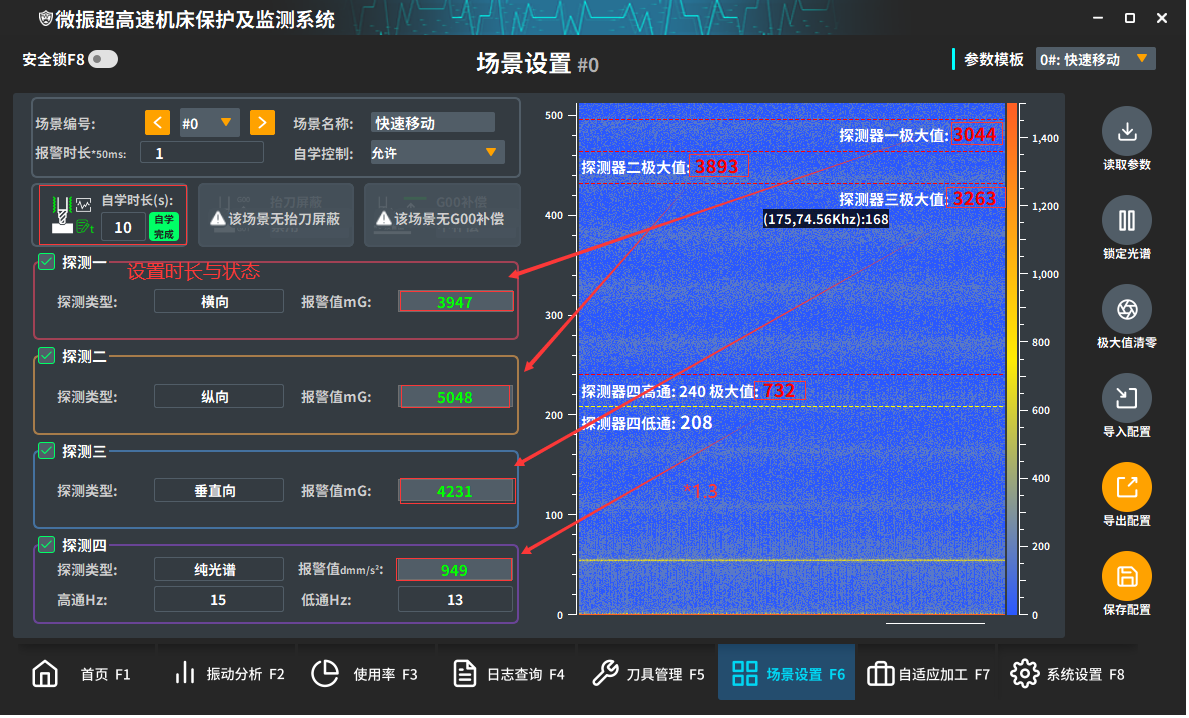

根据具体安装情况选择对应类型,具体如图2.2- 1所示

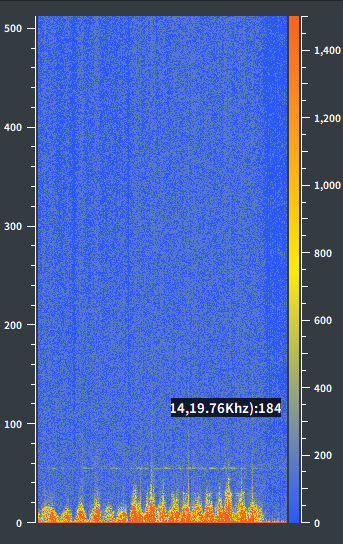

● 光谱图:

也称为频谱图,x轴为时间,y轴为频率,颜色的深浅对应振动幅度。实际参考如图2.2-2所示

● 高通:

光谱探测器的频率探测范围上边界。

● 低通:

光谱探测器的频率探测范围下边界。

● 场景:

| 基础场景0 | 基础场景1 | 基础场景2 | 基础场景3 | 刀具场景 |

|---|---|---|---|---|

| #0 | #1 | #2 | #3 | 刀具T1~T240 |

| 机床快速移动 | 机床切削加工 | 机床停止加工 | 机床特殊加工 | 机床不同的刀具加工 |

● G00补偿:

原#0的报警值乘值,有0.1~3.0的范围选择。适用于#3与所有刀具。具体使用查看下文或特殊加工的使用。

例如图2.2- 3是基于图2.2- 1的变化,将T1的G00补偿选为*1.5后,再切换为T1刀后,此时G00的报警值为原来的1.5倍。

●抬刀屏蔽

在机床加工时从G01切换到G00那一瞬间可能会产生较大的振动值。对此状态设置一个时间内的大值来屏蔽此时产生的大振动值,本功能在设定时间内是#0原报警值的四倍。

例如图2.2- 4是基于图2.2- 1,将场景1的抬刀屏蔽设定位1000ms,此时在切刀1000ms内G00的报警值为原来的四倍。

● 自学状态:

场景现在的自学状态。

● 自学状态:

场景要学习的时间。

● 已学时长:

场景已经学习的时间。

● 自学比率

自学完成,报警值变化的系数。

● 自学控制:

决定该场景是否自学。

例如当我们以 图 2.2-1 所示为基础来进行自学习调整,以 自学比率*1.3开始学习,到设定时间后变为图 2.2-5,可以看到探测一报警值变化为探测一极大值的1.3倍,自学结束。

●G01报警修正:

G01报警后对报警探测器报警值上调约为极大值30%,其他报警值适应性增加。在切换到场景#2时约15秒或者切换至场景#3还原为初始值。

例如图2.2- 6在探测器一报警后,报警值上调为图2.2- 7约为极大值30%,其他值适应性增加。

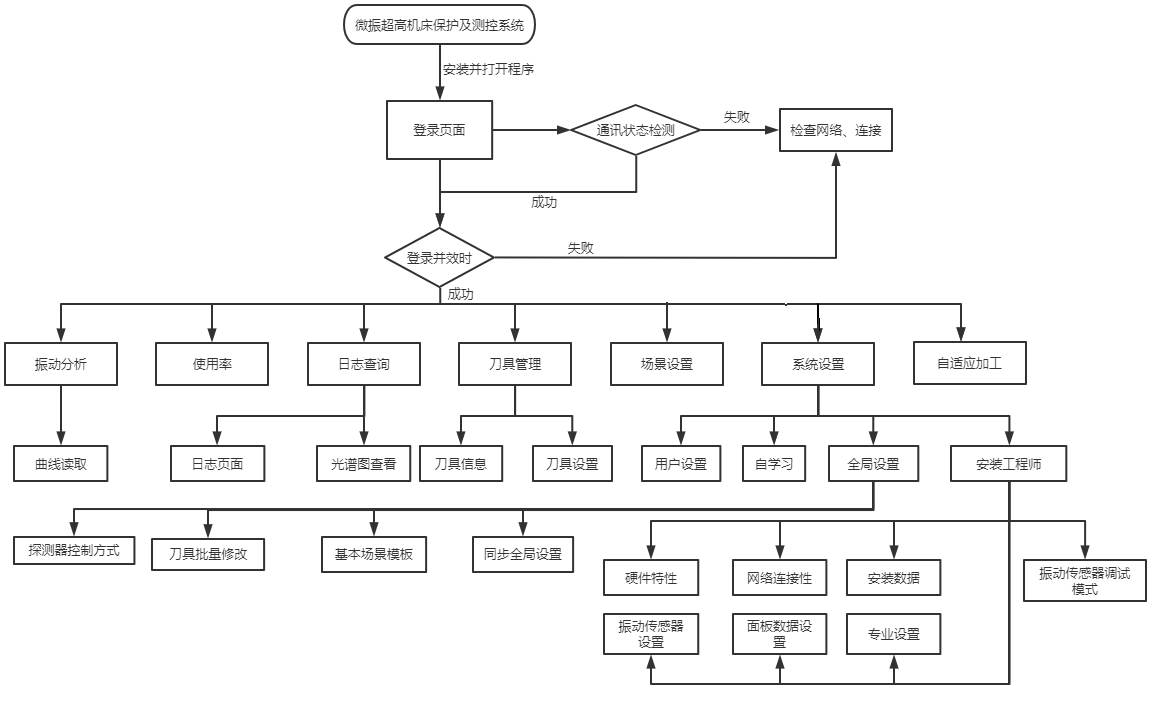

三、功能介绍

3.1 主要功能

通讯状态检测、振动分析、使用率、日志查询、刀具管理、场景设定、系统设定等。

3.2 系统结构

四、使用说明

4.1 软件登录

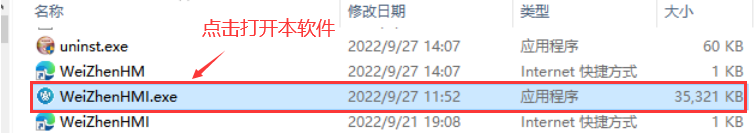

4.1.1 安装软件

将微振科技公司提供的软件工具包拷贝到机床的电脑主机上,然后安装程序,然后双击WeiZhenHMI.exe打开本软件,操作如图4.1-1 所示。

4.1.2 登录页面

打开软件后我们就可以见到登录界面如 图4.1-2 所示

选定合适的连接方式之后,点击“连接并校时”按钮即可进入,正常进入的前提是运行本软件的电脑与下位机连接正常、通讯正常。

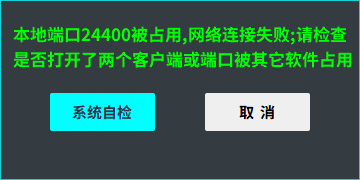

(1)步骤一 :系统自检(如点击“链接并校对”正常进行登录,可直接跳转到4.2界面操作)

在此之前可以先点击系统自检检查网口和usb连接是否正常,点击 (图4.1-2 )“系统自检”即可。此时会弹出自检页面,并根据选择连接方式对上位机软件和下位机的连接进行自检,具体如 图4.1-3 所示

一般而言,只要自检成功,我们就能确保上位机软件与下位机连接成功,点击“进入系统”按钮,进入登录页面,进行下一步操作。若自检失败(图4.1- 5),请按照弹出自检窗口( 图4.1-3图示)---以太网故障 检查步骤---下方所示步骤进行检查

本软件共有两种连接方式,故检测相对方式有所不同。

① 登录方式一:

网口+USB此链接方式针对旧版机床下位机,选择对应设置的端口号与ipv4网口设置。

选择此登录方式,在登录页面,如 图4.1-2 所示中间绿色方框所标识的通讯制式右边下拉更换连接方式为 图4.1- 4 所示

之后,点击“系统自检”,如果USB通讯线或者网线连接不正确,机床下位机和电脑主机没通讯等情况发生,自检页面就会如 图 4.1- 5 所示。

② 登录方式二:

单独网口链接,此链接方式针对新版机床下位机,选择对应设置ipv4网口设置,通讯制式如 图4.1-2 所示默认即可,步骤与方式一 一致,自检成功即可下一步。

(2)步骤二 :网卡配置

根据选择连接方式的不同,在USB通讯线和网线正确连接,机床下位机和电脑主机的通信正常情况下,还需要进行网卡配置。

在不进行网卡配置下,就算是自检成功,上位机软件也是无法与下位机进行通讯的,所以此时我们需点击 图4.1-2 所示 右下角红色方框“网卡配置”即可。需要注意的是要进行“网卡配置”时,需要在管理员模式下才可进行,此时我们选择WeiZhenHMI.exe右键,点击以管理员身份运行,进入登录界面点击“网卡配置”,此时若无网卡配置,会弹出网卡配置成功(图4.1-6),若弹出网卡已经配置或者无反应,证明此计算机已经配置网卡。

(3)步骤三 :连接登录

如果前几个步骤一切正常,最后根据 如 图4.1-2 所示 中间蓝色方框所标识的按钮“连接并校对”,按钮进入功能页面

注意事项:

如果打开软件点击“连接并校时”发现出现 图4.1- 5 的情况,则说明后台已经有一个软件在运行了。(重复打开的现象)

4.2 界面操作

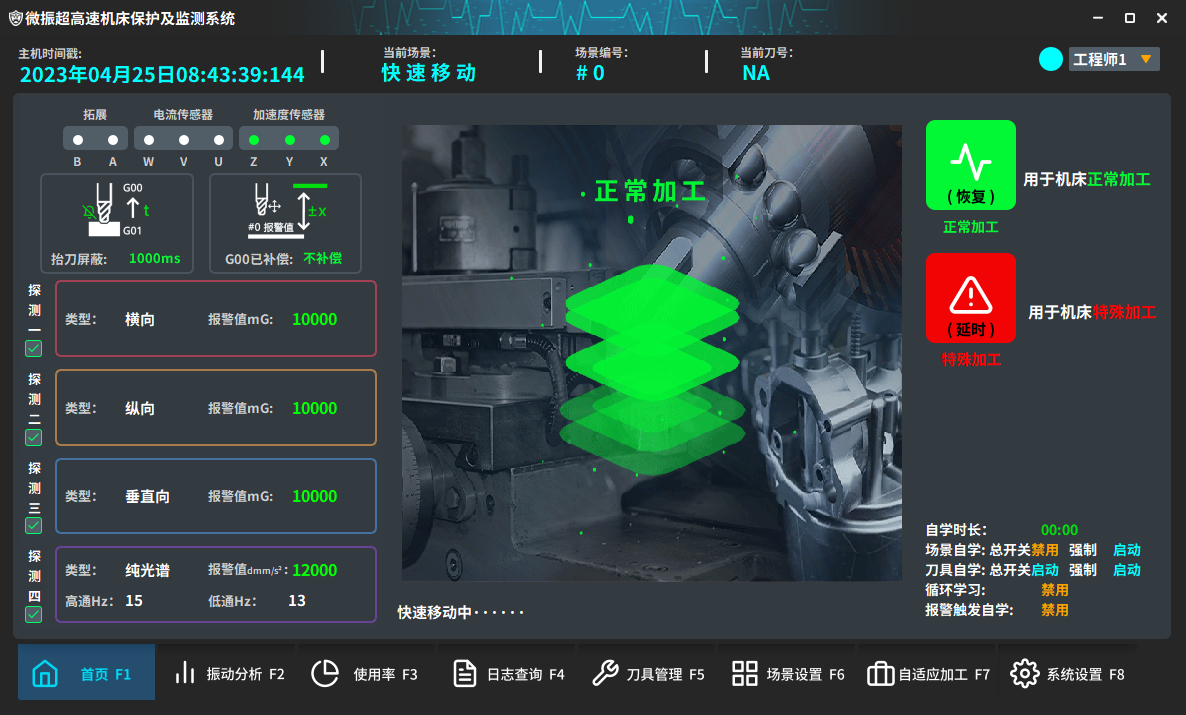

4.2.1首页

(1)普通运行

当点击链接并校时后,首先显示本系统的操作主界面即首页(如图4.2.1- 1所示),正下方是操作栏的按钮,进入到其他界面进行设置。

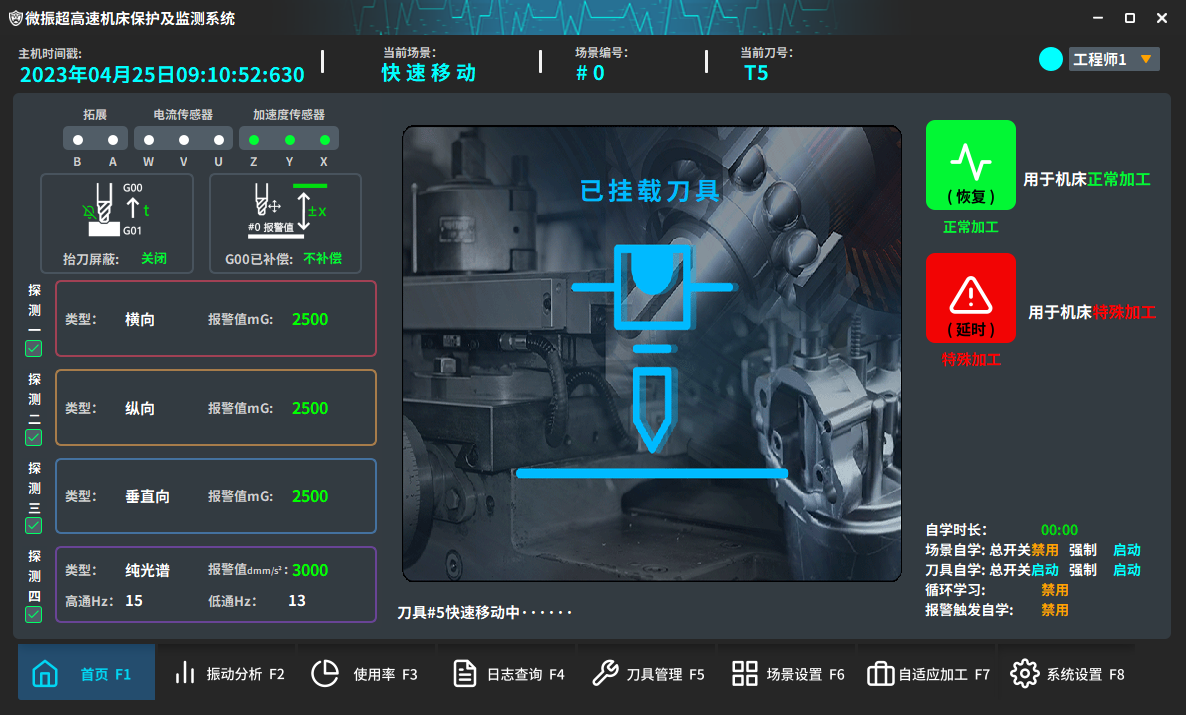

在此界面( 图4.2.1- 1)可以观察到机床的工作状态、传感器连接状态、自学状态以及各种参数。

当机床状态为快速移动(G00)时,软件将进入快速移动场景(场景#0)。当机床进行切削(G01)时,软件将切换至切削进行场景(场景#1)。而当机床停止加工时,软件将切换到停止保护场景(场景#2)。

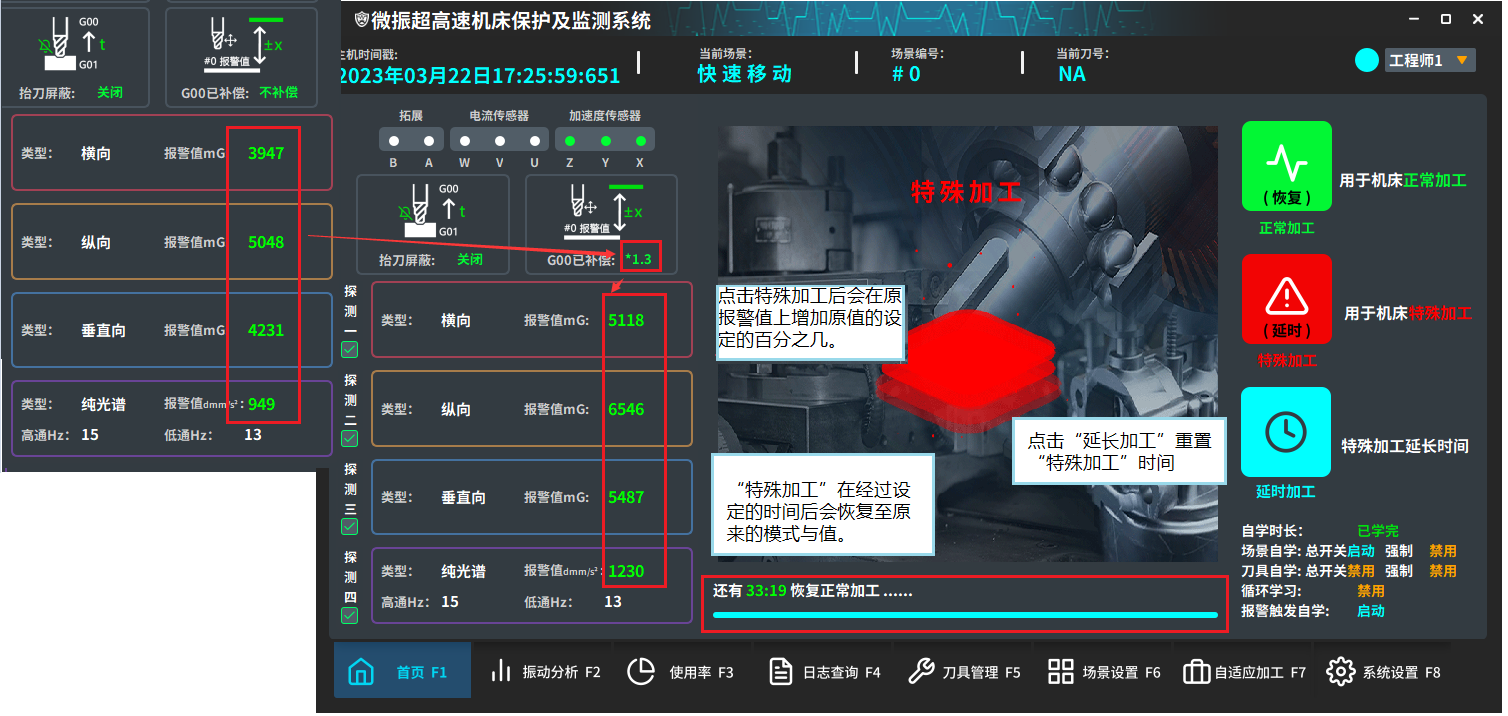

(2)特殊加工

点击“特殊加工”按钮(图4.2.1- 1右边红色按钮)切换加工模式进入特殊加工场景,此时机床加工切换为快速移动时(G00),就会加上场景#3设置的G00补偿。首页显示会变为如图4.2.1- 2所示。

“特殊加工”一般应用于比原正常场景复杂的加工,此时加工产生更大的振动值,以特殊加工的监测值来评判机床快速移动(G00)的振动值,用于快捷的调整场景参数;

“特殊加工”在经过设定的时间后会恢复至原来的模式与值,也可点击“延长加工”(图4.2.1- 2右边蓝色按钮) 重置时间。重置时间的长短可以在系统设置-特殊场景自清零时间设定。点击“正常加工”( 图 4.2.1- 1 右边绿色按钮)按钮可使处于“特殊加工”加工模式的机床立即恢复原值,退出“特殊加工”,取消特殊加工所给予的补偿。

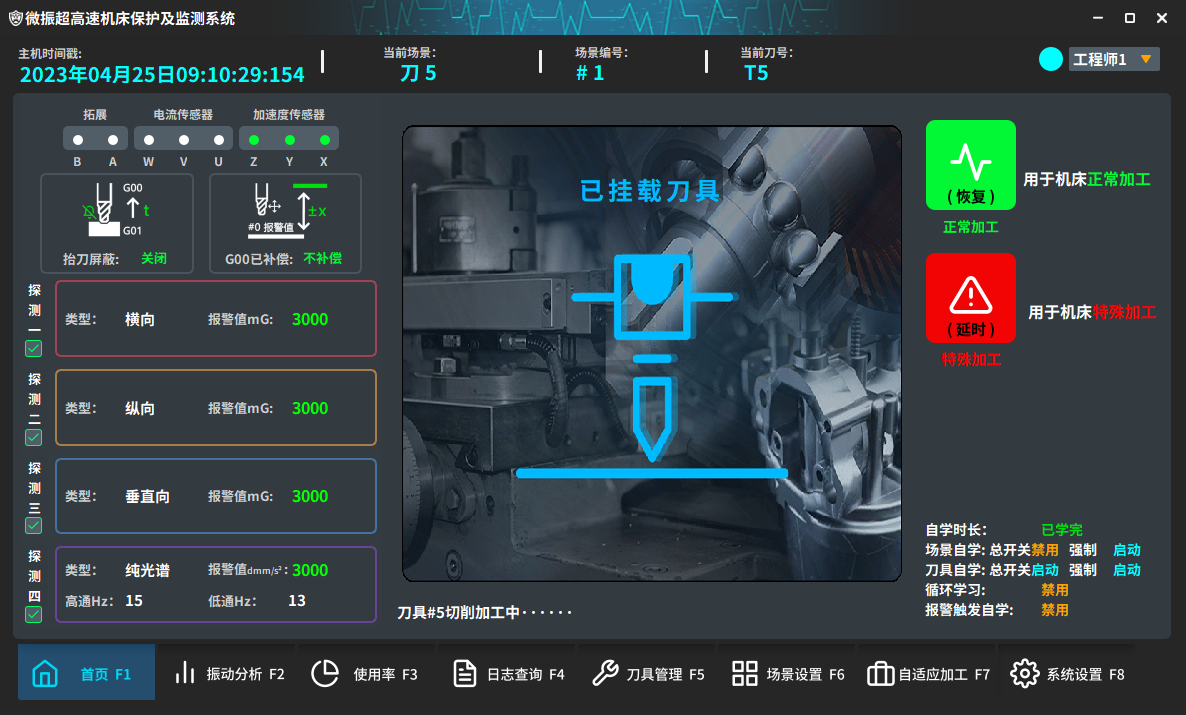

(3)刀具运行

某些机床具备拥有刀具模块,可以加载不同的刀具来适应复杂的加工。因此在接收到由机床切换刀具的信号时,也会切换至对应的刀具模板与刀号,以对应的数据模板对机床加工进行评判;

对应的刀具设定可在刀具管理设置,具体可以查看 4.2.5 刀具管理 。

图4.2.1- 3 状态为已挂刀,进行切削时(G01),当前为刀具T6的模板各项监控值。

在挂刀状态下,未切削时,当前状态会回到公用的快速移动(G00)场景。

4.2.2 振动分析

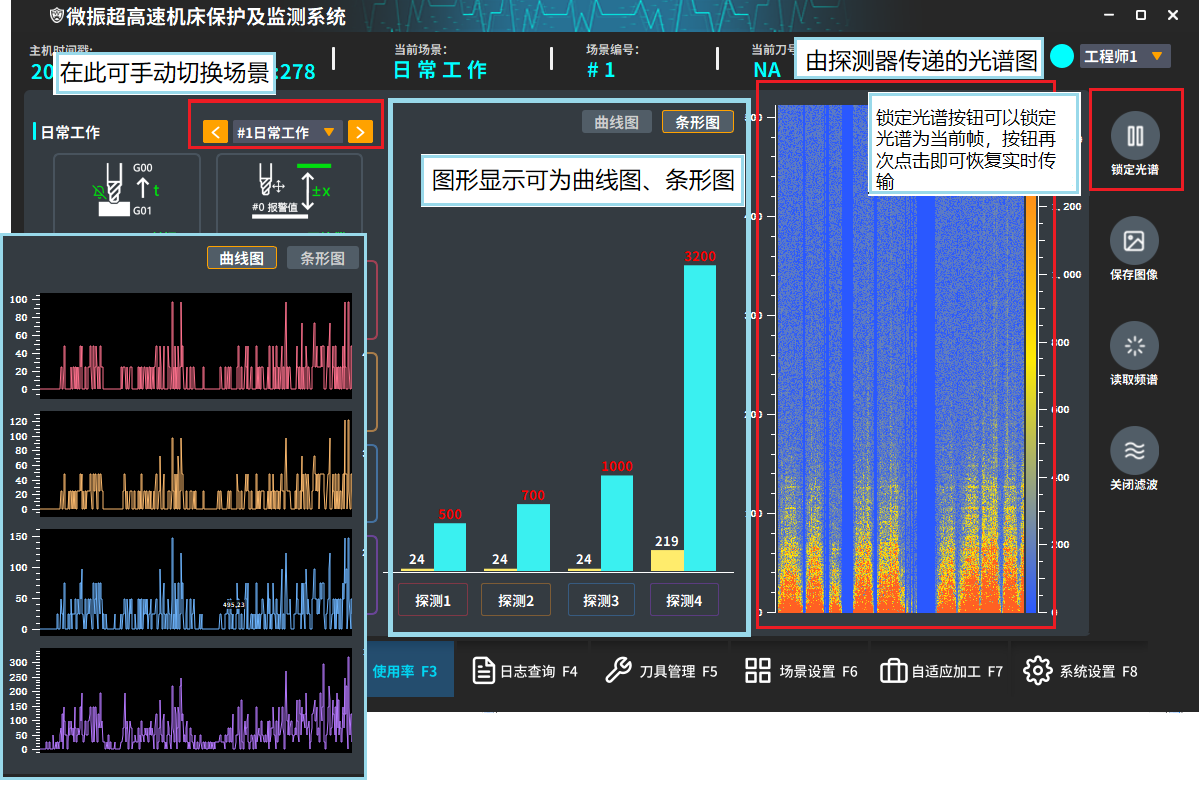

点击下方功能选择列表 振动分析 进入此界面如图4.2.2-1所示

该页面可以实时观察机床在加工过程中产生的振动值与频谱图,对机床的运行模式进行调试,实现对机床运行进行监控,以此分析机床加工数据。

(1)振动实时分析

中间的显示图可切换为条形图与曲线图(对应四个探测器实时值),右边是由探测器传递的光谱图。

点击锁定光谱,将光谱图数据停在所选定的关键帧;保存图像可将选定的光谱图数据关键帧以 .png格式保存。

点击关闭/开启滤波可控制光谱图的滤波状态。

(2)振动数据分析

读取频谱 (图4.2.2-1读取频谱按钮),可以读取报警文件的故障数据,并进行分析。点击此按钮,选择报警数据文件(图4.2.4- 3),进入到如图4.2.2- 2 页面,此文件数据是截取撞机前后约20s时间内的振动频谱数据,图中以倒三角标志“故障点”。

4.2.3 使用率

点击下方功能选择列表 使用率 进入此界面如 图4.2.3-1 所示

汇总下位机统计数据,显示该机床的各种效率、机床对应的切削倍率与快速移动倍率与白夜班时间显示。

效率计算方式根据系统设定的白夜班时间决定。

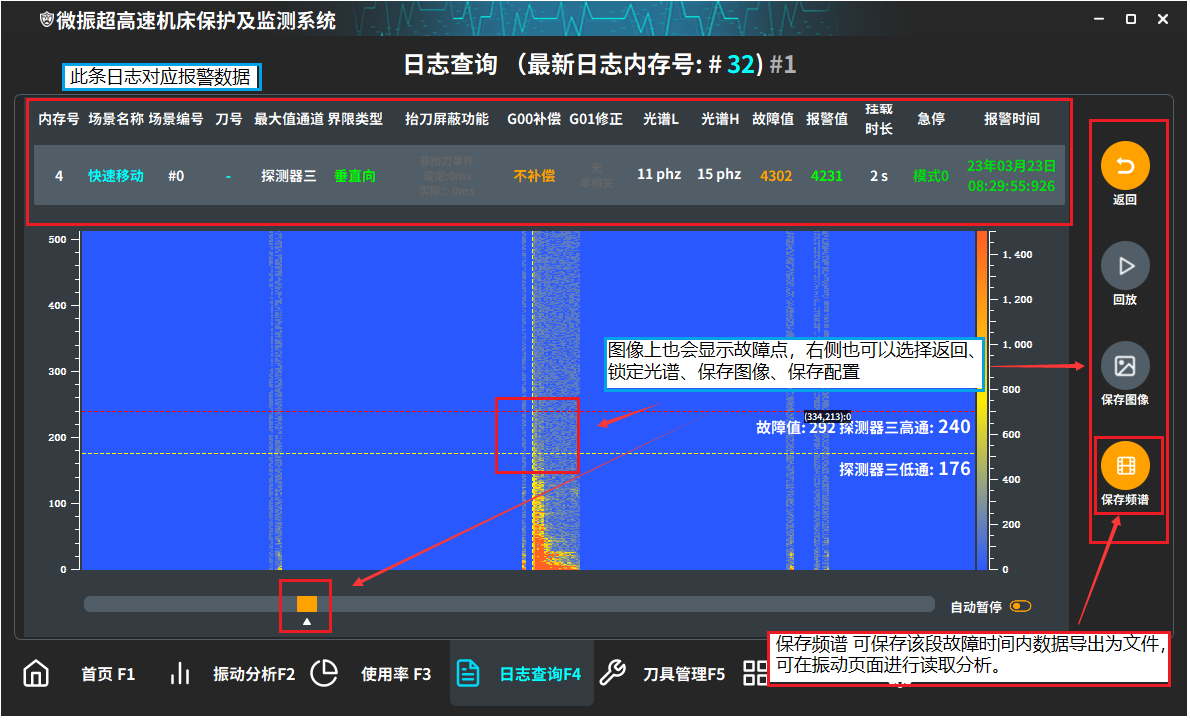

4.2.4 日志查询

点击下方功能选择列表 日志查询,进入此界面如图 4.2.4-1 所示;

此页面可以观察到机床的报警记录,包括场景、异常的参数、时间等。有助于工作人员发现和解决问题。

(1)日志列表

(2)报警振动数据

点击日志页面对应报警行的 频谱(详情列),进入此条日志报警数据的分析页面;

此页面可看到由机床下位机记录的故障时间内的时频数据,此页面 如图4.2.4- 2所示 其页面与振动分析页面(图4.2.2- 2)功能大同小异,而此页面可保存该段故障时间内的数据,并能导出为文件,可在振动页面进行读取分析。

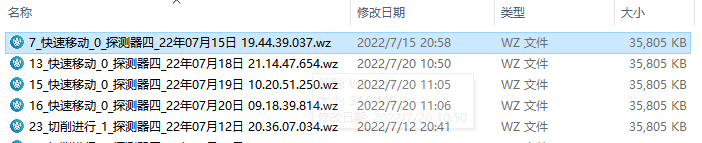

导出文件为图4.2.4- 3所示,由用户导出保存在计算机中。

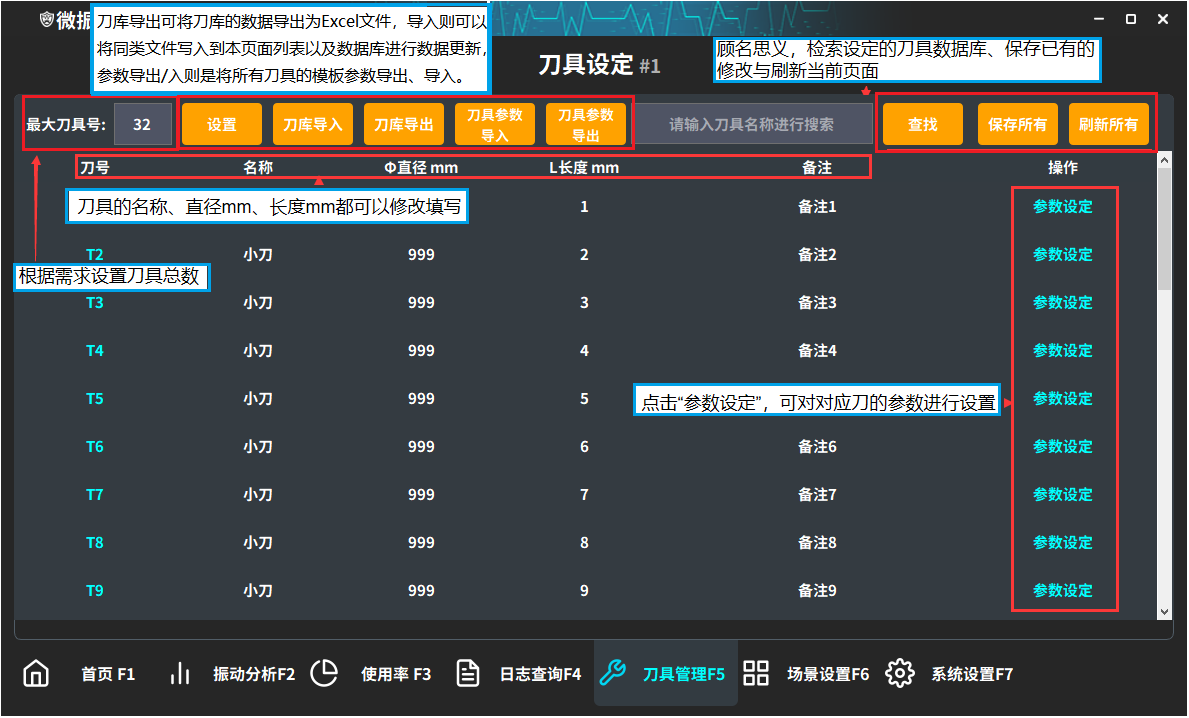

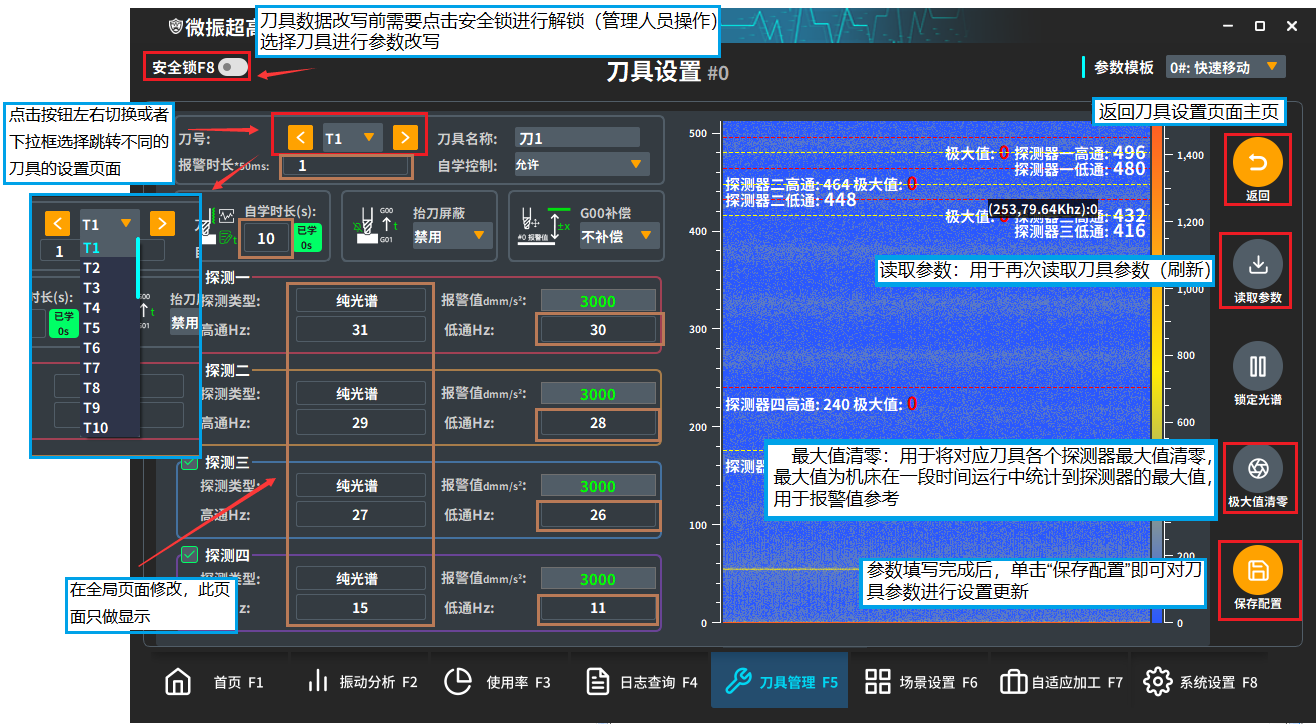

4.2.5 刀具管理

点击下方功能选择列表 刀具管理 进入此界面如 图 4.2.5-1 所示;

(1)刀具列表

此页面是一个机床刀库的管理界面,可以在此界面对刀具的样式和参数进行设置。如:长度、直径等,具体信息依机床实际而定。

刀库导出,可将刀库的数据导出为Excel文件,导入则可以将同类文件导到本页面列表,并进行数据更新。

刀具参数导出/入,将所有刀具的模板参数导出、入,一般应用于更换下位机。

(2)刀具参数

对不同的刀配置不同的配置,点击刀号或者参数设定即可进入设定页面( 图4.2.5- 2)对刀具的各项参数进行设定;

各个参数解释可看 页面解释。

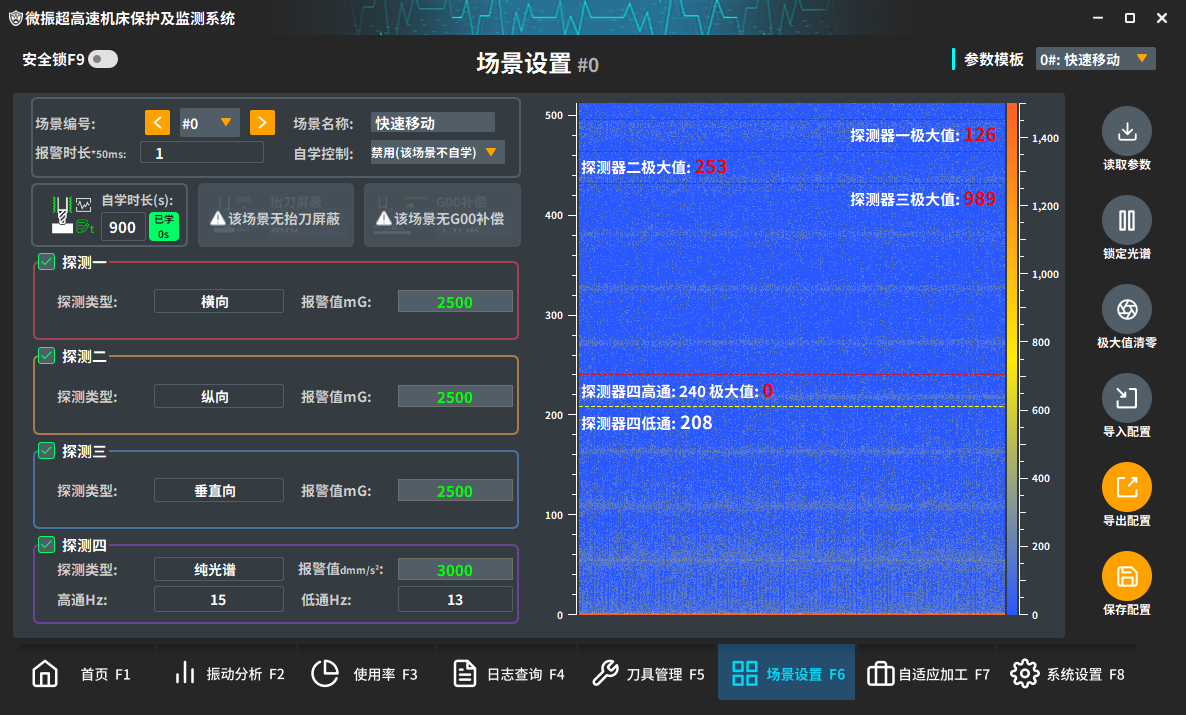

4.2.6 场景设置

点击下方功能选择列表 场景管理 进入此界面如 图4.2.6- 1 所示;

此页面即对设定的各个场景数值进行详细调整,包括机床快速移动(G00)、切削加工(G01)等,设定后数据保存。

(1)场景设置

(2)页面解释

● 安全锁设置参数

为了确保安全,此界面刚进去是一个锁定的状态,在锁定的状态下不能修改参数,如果需要修改参数,则需要点击左上角的安全锁按钮,然后输入密码进行解锁。此锁应用于刀具管理-参数设定、场景设置、系统设置。

探测类型、高低通、报警时长、只有在全局页面才能进行修改,本页面只做显示。

● 参数模板

此界面提供6个针对不同场景应用的预设值参数,在需要设置的场景点击 页面-右上角参数模板设置,选择对应模板,预设的数值会自动填入,可以使用预设的模板进行快捷设置,点击右下角的“保存配置”按钮即可。

具体模板数值可在全局设置-模板设置中调整。

● 读取参数

用于再次从下位机读取当前场景编号的各项参数(刷新)。

● 锁定光谱:

按钮可以锁定光谱为当前帧,按钮再次点击即可恢复实时传输。

● 最大值清零:

用于将对应场景各个探测器最大值清零,最大值为机床在一定时间运行中,统计到探测器的最大值,用于报警值设置参考。

● 保存配置

根据机床状况进行设置,在对应参数位置输入成想要的参数,然后点击“保存配置”按钮更新数据。不同的探测器需要配置不同的探测类型,根据传感器安装情况即可调整,相应对探测类型进行选择后,对应的报警值也会更换为与其配套的值。

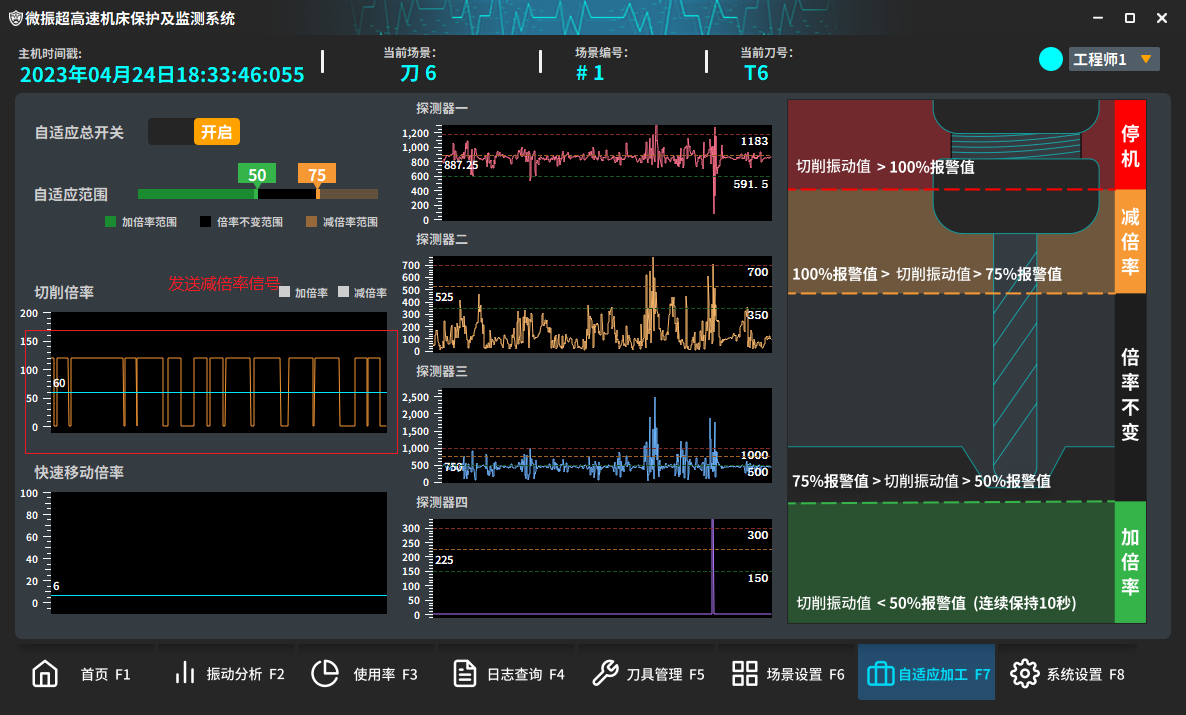

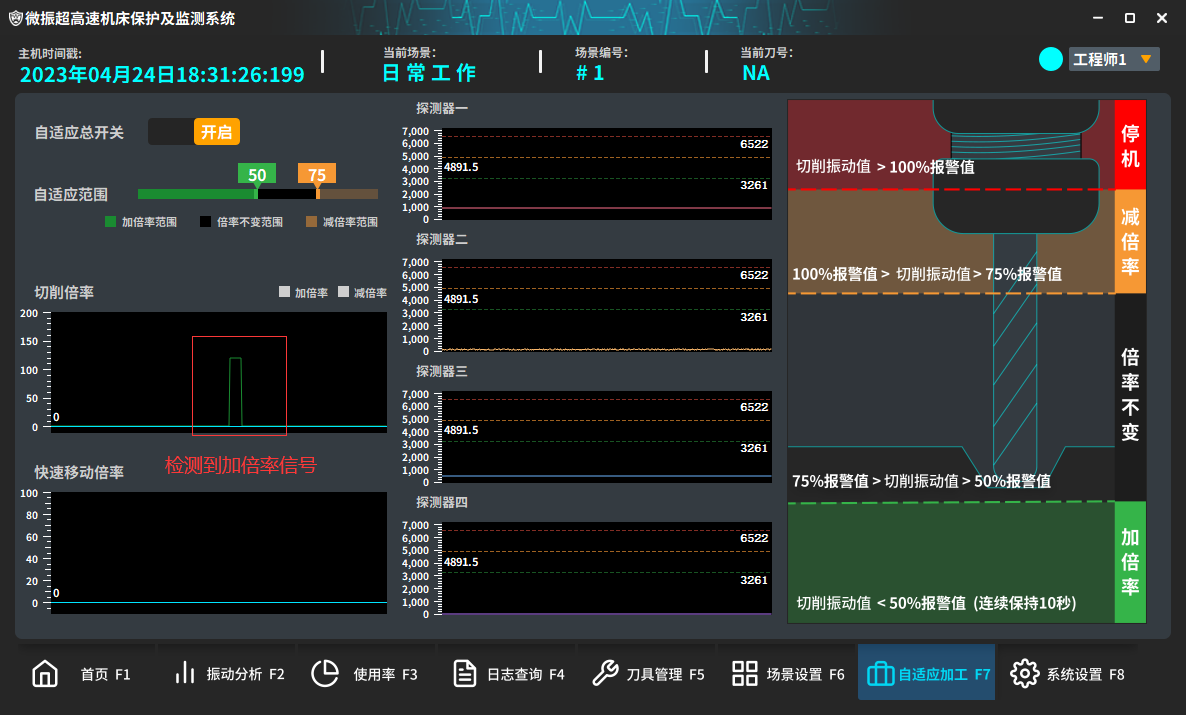

4.2.7自适应功能

点击下方功能选择列表 场景管理 进入此界面如下 图所示;

点击开启自适应开关即可开启自适应加工功能。

当自适应功能开启时

●如果实时振动值在报警值的75%至100%之间,立即发送减倍率信号。

●如果实时振动值在报警值的75%到50%之间,则不会发送信号,倍率保持不变。

●如果实时振动值低于报警值的50%,同时连续保持十秒,就会发送减倍率信号。

可通过调整根据实际情况调整自适应范围。

以上是自适应功能的运作规则。

4.2.8 系统设定

点击下方功能选择列表 系统设置 进入此页面;

(1)系统设置

在系统设置页面右边选择系统设置进入此界面,具体如 图4.2.8- 1 所示:

系统设置主要用于主机统计基础参数的修改,如早班开始时间、排班班次、特殊场景时长、自学习设定比率及场景自学习状态等参数的修改。

●班次设定

根据具体的工厂来进行设定,设定早班与晚班时间,其影响着使用率页面的统计的数据。

●特殊场景自动清零时间

即前面说明所提到的,设定的是“特殊加工”自动跳转到“切削加工”的时间

●用户数据与高级管理员密码

用户数据则是设置客户的具体数据根据实际情况填写。

高级管理员密码即安全锁的密码,可写入9位以内的纯数字密码。

●立即保存

设定好数据,点击对应栏的立即保存,即可将数据保存至下位机。

●时间设置

页面时间设置部分是可以将防撞保护主机和电脑的主机的时间同步在一起,也可写入自定义的时间。

(2) 自学习

在 系统设置页面 右边选择 自学习 进入,界面由 图4.2.8-2所示

●基本场景自学与刀具自学

分别对应刀具与场景是否开启自学的总开关。

●场景强制自学与刀具强制自学

在对应的总开关开启情况下,忽略对应的场景自学控制,强制进行自学习。

●报警触发自学与循环学习

报警触发自学在开启的情况下,一旦报警,就会将报警值上调一部分重置对应场景报警值。

循环学习是到达自学时间后,再次开启自学,反复学习,开启此功能自学时间要在900以上。

●自学习比率

指自学习的增幅程度从0.1~2.5可选择,决定自学完毕后增幅的值。

●重置进度

重置所有场景的自学进度,全部变为位自学习,自学时长清零。

●最大刀号与可视化场景刀具状态

对应刀具管理页面,和下方的刀具与场景显示图像共同显示此时各个场景的状态,点击对应场景表格可跳转刀对应场景的设置页面。

(3)全局设置

①探测器控制方式

在全局页面上方选择 探测器控制方式 进入 如图4.2.8-3 页面

对所有场景设置的共同值设置,具体含义前文已解释。

②刀具初始化

在 安装工程师 上方选择 刀具初始化 进入 如图4.2.8-4

一般而言,工厂加工的机床都有多种的刀具,在此页面可以进行对所有刀具批量设置固定的模板,可根据实际情况来勾选要批量设置的项。

点击批量设置按钮,以当前勾选的项所填写的数据来模板,来对刀具管理里设置的刀具的所有数据进行一个初始化;一般应用于出厂对刀具数据的初始化或者对某一项数据进行批量的更改。勾选的为在批量设置中选取写入,不勾选的则是不写入采用原值。

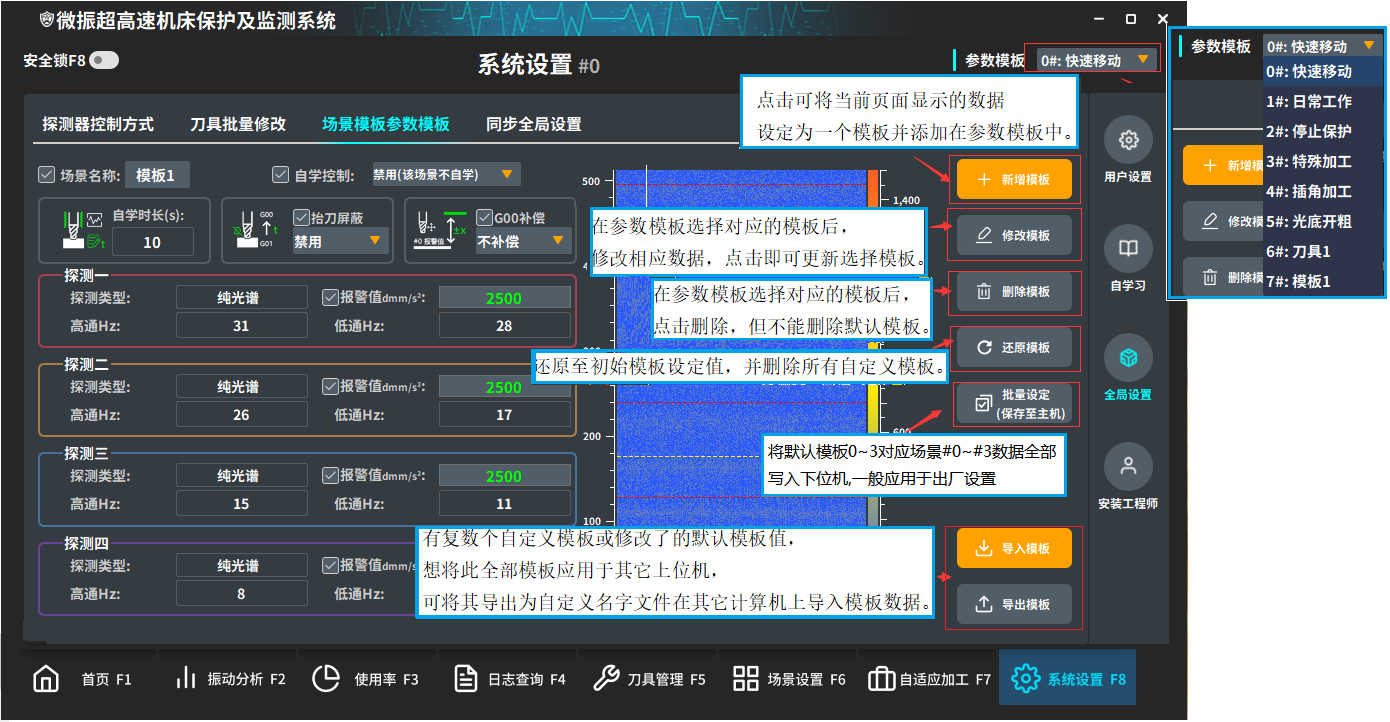

③场景模板设置

在安装工程师上方选择 模板设置 页面 如图4.2.8-5所示

此页面可在6个针对不同场景应用的参数模板也可按需求自定义模板,以便后期调整场景数据时便捷填入。也可将模板导出,导入。

● 新增模板

点击可将当前页面显示的数据设定为一个模板并添加在参数模板中,需要注意的是模板名字不能重复。

● 修改模板

在参数模板选择对应的模板后,修改相应数据,点击即可更新选择模板。

● 删除模板

在参数模板选择对应的模板后,点击删除,但不能删除默认模板。也就是说,只可对自己添加是自定义模板删除。

● 还原模板

还原至初始模板设定值,并删除所有自定义模板。

● 批量设定至主机

将默认模板13对应场景#0#3数据全部写入下位机,可将前三个默认模板写入机床下位机,对应快速移动、日常加工、停止保护、特殊加工。一般应用于出厂设置,与刀具批量设置异曲同工。

● 导出/导入模板

有复数个自定义模板或修改了的默认模板值,想将此全部模板应用于其它上位机,可将其导出为自定义名字文件在其它计算机上导入模板数据。

④同步全局设置

在安装工程师上方选择 同步全局设置 进入,页面如图4.2.8-6所示

此页面可以导出/入所有的系统设置参数(包括场景与刀具的参数)。

(4) 安装工程师

在 系统设置页面 右边选择 安装工程师 进入此界面。

主要包含硬件特性、网络特性、安装数据、时间设置等功能,在修改时,需要先打开安全锁(管理人员操作),然后进行修改,修改完成后,点击立即保存,不保存时不会生效的。

①硬件特性

在安装工程师上方选择 硬件特性进入 如图4.2.8-7 页面

●急停设置类型

根据机床类型,继电器输出的方式。一共有3种。点击输入框会弹出解释窗口(图4.2.8-8),在此根据具体情况进行选择。

●刀具通信

设置是根据不同的机床、厂房所传递的信号不同,其中信号的部分失真会导致机床下位机无法检测到信号,故可根据实际情况设定不同的高保持和生效延时,来保证获得机床的换刀、切换场景等信号。点击输入框会弹出解释窗口(图4.2.8-9),在此根据具体情况进行选择。

●硬件型号

设置是传感器接入的不同,以及主机类型的不同进行设置。

②网络连接特性

在 安装工程师 上方选择 网络连接特性进入 如图4.2.8-10 页面

此界面是设置机床下位机的IP地址、MAC地址和上位机主机的IP地址、MAC地址、端口号设置,将对应的数值输入,点击“修改”按钮,再点击“立刻激活”按钮即可。不过一般连接成功是就有默认固定的值,点击获取本地值,可获取到上位机对应的IP地址、MAC地址等各项值。

③安装数据

在 安装工程师 上方选择 安装数据 进入 如图4.2.8-11 页面

● 串口

设置下位机与上位机通讯速率,来应对不同的条件下上位机与下位机的适配问题。

● 拓展

显示日志存储位置与当前下位机版本,可设置软件为低配置运行(在性能比较低的电脑上)或是开放设置(开放个别场景设置的抬刀与G00补偿遮挡)。

④振动传感器设置

在 安装工程师上方选择 振动传感器设置 进入 如图 4.2.8-12

● 传感器诊断

传感器连接情况,绿色表示正常连接,灰色则为故障或未接入。

传感器类型根据具体情况进行配置,选择正确的传感器类型来测试此时安装的振动传感器返回值是否符合标准。

●传感器方向

根据传感器在机床安装方向设置,其影响着最终的传感器监测数据。

⑤面板数据设置

在 安装工程师上方选择 面板数据设置 进入 如图 4.2.8-13

主要是对机床下位机切削倍率与快速移动倍率的脉冲对应显示。

⑥专业设置

在 安装工程师上方选择 专业设置 进入 如图 4.2.8-14

主要是对机床下位机进行测试,下发指令适用于专业工程师调试。

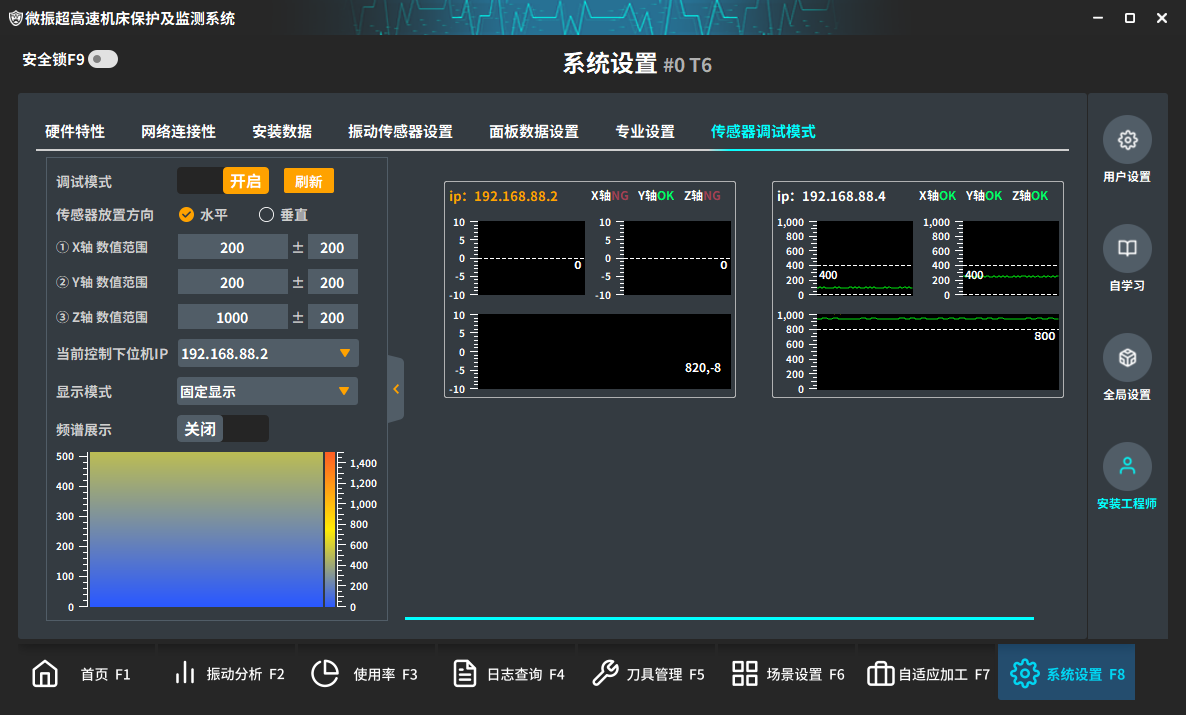

⑦传感器调试模式

在 安装工程师上方选择 调试模式 进入 如图 4.2.8-15

主要是对于专业工程师连接多端下位机,对传感器、功能进行测试。